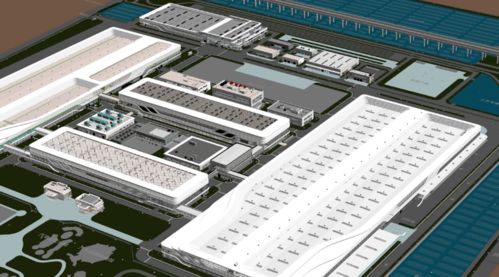

隨著全球汽車產業向電動化、智能化轉型,恒大汽車作為行業新銳,積極推進數字化工廠建設,以提升生產效率、降低成本并增強市場競爭力。本文從建設工程管理角度,詳細探討恒大汽車數字化工廠建設的探索實踐,內容涵蓋規劃、設計、施工及運維等關鍵環節。\n\n一、規劃階段:戰略布局與目標設定\n在數字化工廠建設初期,恒大汽車明確了以智能制造為核心的頂層設計。通過深入分析行業趨勢,恒大汽車制定了以物聯網、大數據、人工智能等先進技術為基礎的數字化藍圖,目標包括實現生產自動化率超過90%、數據實時采集覆蓋率100%,以及產品研發周期縮短30%。建設工程管理團隊在此階段負責資源整合、風險評估和進度規劃,確保項目與公司整體戰略一致。。

\n\n二、設計階段:技術集成與系統構建\n設計是數字化工廠建設的核心。恒大汽車采用BIM(建筑信息模型)技術進行工廠布局設計,實現建筑與生產系統的無縫集成。同時,引入數字孿生技術,構建虛擬工廠模型,用于模擬生產流程和優化資源配置。建設工程管理團隊協調多專業協作,確保設計符合安全、環保和效率標準,例如通過智能傳感器網絡實現能源管理和預測性維護。。

\n\n三、施工階段:智能建造與質量控制\n在施工過程中,恒大汽車應用智能建造技術,如無人機巡檢、機器人焊接和自動化材料管理,以提升施工精度和效率。建設工程管理團隊實施嚴格的進度控制和成本管理,采用項目管理軟件實時追蹤任務完成情況,并通過數據分析預測潛在延誤。團隊強調質量控制,通過數字化檢測系統確保工廠基礎設施符合高標準,例如防震設計和綠色建筑材料的使用。。

\n\n四、運維階段:持續優化與創新應用\n數字化工廠建成后,運維管理成為關鍵。恒大汽車建立了集成的數字平臺,用于監控生產數據、設備狀態和供應鏈信息,實現預測性維護和快速響應。建設工程管理團隊負責運維體系的搭建,包括培訓員工使用新系統、制定應急預案和持續改進流程。實踐表明,這一階段通過數據驅動決策,工廠整體效率提升了25%,并顯著降低了運營成本。。

\n\n五、挑戰與經驗總結\n在探索實踐中,恒大汽車面臨技術整合復雜性、人才短缺和投資風險等挑戰。建設工程管理團隊通過引入外部專家、分階段實施和靈活調整策略來應對。經驗總結包括:一是強化跨部門協作,確保技術與工程無縫對接;二是注重數據安全,構建完善的網絡安全體系;三是持續創新,將數字化工廠作為動態演進平臺。。

\n\n恒大汽車數字化工廠的建設實踐展示了建設工程管理在推動產業升級中的重要作用。未來,隨著5G和AI技術的深入應用,恒大汽車計劃進一步擴展數字化能力,為中國汽車制造業樹立新標桿。這一探索不僅為恒大汽車自身發展注入動力,也為行業提供了可借鑒的寶貴經驗。